摘 要: 針對深海工作環(huán)境的要求,設計了深海雙法蘭液位變送器,介紹了該裝置的特點及其工作原理;設計了雙法蘭液位變送器液壓單元,介紹了雙法蘭液位變送器液壓參數(shù)的確定及其工作原理;同時,對封閉式液壓油箱的整體結構進行設計,并針對深海海底溫度低、壓力高的特點,介紹相應的補償計算,對深海海底沉積物物理特性的探測具有重要的應用價值。保持原位環(huán)境,直接在海底測試沉積物的特性參數(shù),測試結果更加準確可靠。利用液壓傳動系統(tǒng)將探桿貫入到沉積物中,對沉積物擾動小,探桿貫入深度可控,應用前景廣闊。

引言

隨著國內(nèi)外油氣資源開采邁向深水,水下生產(chǎn)裝備的使用量劇增[1] ,液壓系統(tǒng)應用于石油鉆機關鍵設備的技術已成為石油鉆采工作者研究的熱點,備受關注[2] 。對于未知深海資源的探索,原位測試[3 -4] 已經(jīng)成

為我們了解海洋的常用手段。“海底沉積物力學特性的原位測試裝置”是通過 CPT 探頭、球形探頭、十字板探頭原位測量海底沉積物 [5 -7] 力學性質的大型水下設備。深水雙法蘭液位變送器[8 -10] 是該設備的核心裝置之一,完成上述探頭貫入和拔出沉積物的動作,實現(xiàn)海底沉積物力學特性原位量測。

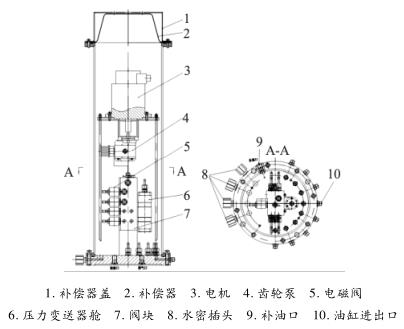

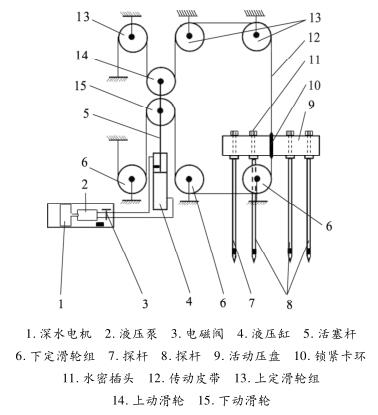

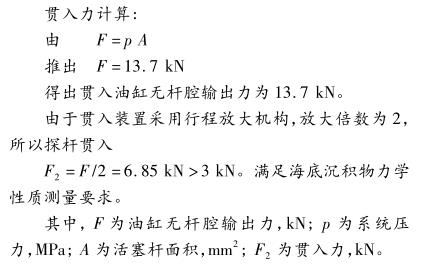

深水雙法蘭液位變送器使用液壓方式驅動,包括深水液壓動力單元、貫入油缸、貫入行程放大機構、探桿位移傳感器、探桿接口等部件,如圖 1 所示。

深水液壓動力單元為

雙法蘭液位變送器提供動力,控制貫入油缸伸出和縮回,通過行程放大機構帶動探桿拔出和貫入沉積物,完成傳感器對沉積物力學性質的測量[11 -12] 。

1 液壓單元設計要求

工作水深 11000 m,系統(tǒng)工作壓力 7 MPa,系統(tǒng)額定流量1. 7 L/min,電機工作電壓 DC48 V,#大工作電流 15 A,控制電壓 24 V,貫入油缸缸徑 50 mm,活塞桿直徑 30 mm,有效行程 700 mm。

2 工作原理與結構設計

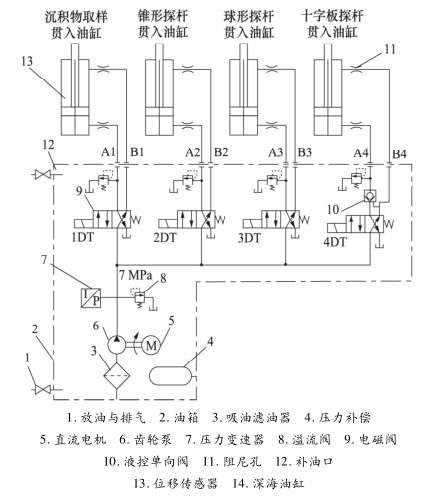

深水雙法蘭液位變送器液壓單元包括水下電機 5、齒輪泵6、控制閥組 12、閥箱 2、補償器 4、壓力變送器 7、貫入油缸 13、高壓管路、接頭、油液過濾器 3、水密接插件、水密電纜等部件,液壓原理如圖 2 所示。

2. 1 工作原理

水下電機 5 通過泵架和聯(lián)軸器和齒輪泵 6 連接,電機順時針旋轉,帶動齒輪泵轉動,液壓油經(jīng)過過濾器進入齒輪泵吸油口,經(jīng)齒輪泵轉變成高壓油通過齒輪泵壓油口進入控制閥組,通過控制閥組的溢流閥設定系統(tǒng)#高工作壓力為 7 MPa。初始位置壓力油經(jīng)過電磁換向閥 P 進入電磁換向閥,經(jīng)過電磁換向閥從電磁換向閥 B 口輸出,通過高壓管路和接頭進入貫入油缸有桿腔,使油缸處于縮回狀態(tài),此時探桿處于拔出位置;電磁換向閥電磁鐵通電,電磁換向閥閥芯向右移動,使電磁換向閥 P 口和 A 口接通,壓力油經(jīng)過電磁換向閥 P 口進入電磁換向閥,經(jīng)過電磁換向閥從電磁換向閥 A 口輸出,通過高壓管路和接頭進入貫入油缸無桿腔,推動油缸活塞向上移動,活塞桿伸出,帶動探桿向下移動,把探桿貫入沉積物中。

貫入油缸缸徑 50 mm,活塞桿直徑 30 mm,海底沉積物力學性質測量要求探桿貫入速度為 1. 2 m/min,#大貫入力 3 kN。活塞桿伸出時,探桿貫入沉積物,所以探桿的貫入速度和貫入力通過貫入油缸無桿腔計算。

因此設計油缸時,油缸進出油口增加阻尼孔,降低壓力油進出油缸腔室的速度。根據(jù)沉積物的力學特性,其在垂直方向上近似為均勻分布,不會引起貫入過程中液壓缸負載的波動,因而不會對貫入速度造成較大影響,故采用固定孔徑的阻尼孔,以提高系統(tǒng)的穩(wěn)定性。

其中,Q s 為貫入速度為1. 2 m/min 時液壓缸的流量,為 1. 17 L/min; α 為阻尼孔的節(jié)流系數(shù),取 0. 78;A s 為阻尼孔面積,mm 2 ; Δp 為根據(jù)實驗數(shù)據(jù)測得的液壓缸負載壓力,為 0. 4 MPa; ρ 為液壓油密度,取 0. 9g/cm 3 。

加入阻尼孔后,控制貫入油缸活塞桿的伸出速度降低到期望的 0. 6 m/min,使探桿以 1. 2 m/min 的速度勻速貫入沉積物中,提高了測量精度。

2. 2 結構設計

1) 閥箱設計

閥箱采用圓柱形結構設計,分為 3 段,上段為補償膜片和防護罩,中段為艙體,下段為底部法蘭。艙體和補償膜片、艙體和底部法蘭之間采用軸向密封的方式,保證艙體內(nèi)部密封。閥箱采用補償式結構,補償隨壓力升高和溫度降低而引起的內(nèi)部油液的體積變化和油缸兩腔的體積差,防止閥箱因外部壓力過大而損壞和液壓單元出現(xiàn)吸空現(xiàn)象而造成元件的損壞,閥箱結構如圖 3 所示。

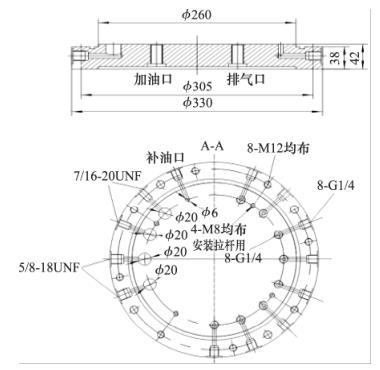

底部法蘭材質 6061 鋁合金,采用圓柱形結構設計,直徑 330 mm,厚度 42 mm,上端面加工密封圈槽、定位止口和 12 處 M12 螺紋孔。密封圈槽內(nèi)安裝 O 形密封圈,實現(xiàn)艙體和底部法蘭之間的密封。定位止口和艙體內(nèi)壁配合,保證艙體和底部法蘭同軸。底部法蘭和艙體使用 8 件 M12 高強度螺釘連接,保證連接的強度和兩部分之間的密封。底部端蓋直徑方向設計 2

處 7/16-20UNF-2B 螺紋孔 2 處 5/8-18UNF-2B 螺紋孔,安裝水密接插件,通過法蘭上端面的出線口將水密電纜引出,從而方便連接電池艙和控制艙。法蘭周圈設計 9 處 G1/4 螺紋孔,1 處用來補充液壓油,另 8 處安裝高壓接頭,通過高壓油管連接 4 條貫入油缸。法蘭下端面設計 2 處 G1/4 螺紋孔,1 處用來加注液壓油,1 處加注液壓油時排氣;法蘭上端面設計 8 處 G1/4螺紋孔安裝高壓接頭,通過高壓油管與控制閥組出口相聯(lián)接,底部法蘭如圖 4 所示。

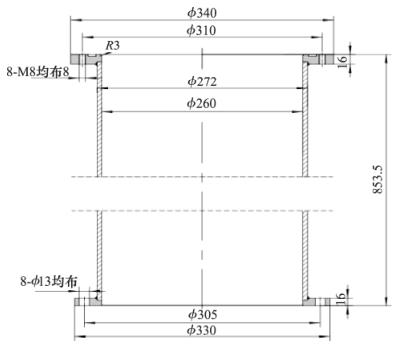

艙體材質 6061 鋁合金,兩端為安裝法蘭,中間為殼體,殼體內(nèi)徑 260 mm,外徑 272 mm,兩端法蘭直徑330 mm,厚度 16 mm。兩端法蘭加工 272 × 4 mm 止口,加工 3 ×45°倒角,使用氬弧焊和中間殼體焊接為一體,焊接完成后加工兩端面及密封槽,如圖 5 所示。

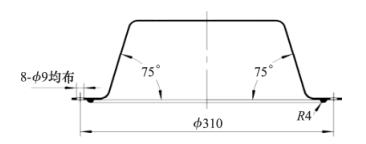

補償膜片材質 NBR65,采用圓臺型結構設計,如

圖 6 所示。

補償膜片的圓形凸起安裝在艙體的密封槽內(nèi),保護罩把補償膜片和艙體固定在一起,保證艙體密封。艙體內(nèi)部油液隨環(huán)境壓力增大和環(huán)境溫度的降低,體積減小,補償膜片材質為 NBR65 是柔性體,隨油液體積減小向艙體內(nèi)部凹陷,保持內(nèi)外壓力平衡,完成油液隨環(huán)境變化的補償。

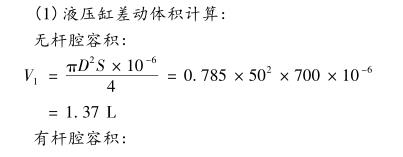

2) 液壓系統(tǒng)補償量計算

深海設備的液壓系統(tǒng)與地面設備比較,還有一個特殊要求,即水深壓力平衡及油液補償問題。深海設備的液壓系統(tǒng)安裝在密封的箱體內(nèi),為減小設備重量,箱體一般僅密封不承壓,由水深產(chǎn)生的環(huán)境壓力須通過油液補償?shù)霓k法進行平衡。

由此確定了補償器容積,既滿足了實際使用需要,也減小了總體體積。

3 結論

本研究介紹的雙法蘭液位變送器采用皮帶和帶輪的聯(lián)接方式,有效避免了工作過程中出現(xiàn)的打滑,更準確地測量出實際貫入深度。深水液壓單元,將水密接插件及油缸出入口全部集成在底部法蘭上,更利于現(xiàn)場操作和維護。隨著深海科學研究和資源能源開發(fā)活動及海洋安全國防工程進入全海深時代,迫切需要獲悉深海、海斗深淵沉積物力學性質。本研究介紹的深水液壓單元為海底沉積物力學特性的原位測試裝置提供了有力的技術保障,對我國深海探測技術快速發(fā)展具有推動作用。

注明,三暢儀表文章均為原創(chuàng),轉載請標明本文地址

處 7/16-20UNF-2B 螺紋孔 2 處 5/8-18UNF-2B 螺紋孔,安裝水密接插件,通過法蘭上端面的出線口將水密電纜引出,從而方便連接電池艙和控制艙。法蘭周圈設計 9 處 G1/4 螺紋孔,1 處用來補充液壓油,另 8 處安裝高壓接頭,通過高壓油管連接 4 條貫入油缸。法蘭下端面設計 2 處 G1/4 螺紋孔,1 處用來加注液壓油,1 處加注液壓油時排氣;法蘭上端面設計 8 處 G1/4螺紋孔安裝高壓接頭,通過高壓油管與控制閥組出口相聯(lián)接,底部法蘭如圖 4 所示。

處 7/16-20UNF-2B 螺紋孔 2 處 5/8-18UNF-2B 螺紋孔,安裝水密接插件,通過法蘭上端面的出線口將水密電纜引出,從而方便連接電池艙和控制艙。法蘭周圈設計 9 處 G1/4 螺紋孔,1 處用來補充液壓油,另 8 處安裝高壓接頭,通過高壓油管連接 4 條貫入油缸。法蘭下端面設計 2 處 G1/4 螺紋孔,1 處用來加注液壓油,1 處加注液壓油時排氣;法蘭上端面設計 8 處 G1/4螺紋孔安裝高壓接頭,通過高壓油管與控制閥組出口相聯(lián)接,底部法蘭如圖 4 所示。